- 首页

-

产品中心

- 客户案例

- 工程现场

- 企业介绍

- 新闻动态

来源:乐鱼体育在线 发布时间:2024-08-19 13:13:49老司机掰扯车身铝材我最服全铝车身产品详情

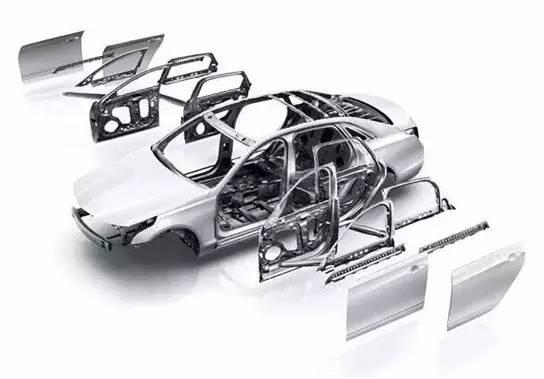

来源:乐鱼体育在线 发布时间:2024-08-19 13:13:49老司机掰扯车身铝材我最服全铝车身产品详情车身轻量化,一直是众车企大咖们坚持不懈的追求,为了能让车身减重他们可谓是费劲了心思。最近,全铝车身越来越成为一种时尚的标榜。

在大家的印象里,铝似乎是一种常见的金属,从铝合金门窗到手机、电脑都应用了这样一种材料。而铝在车上的应用其实也并不是什么新鲜事物了。

早在1994年,奥迪就造出了第一款全铝汽车,与当时的钢铁车相比,它的质量减轻了40%,操作性和燃油经济性都有了相当大的提升。

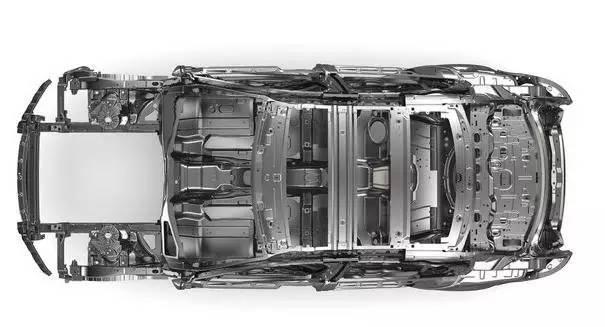

发展得早并不意味着其技术容易。要知道,全铝车身可不只是把钢材换成铝材那么简单,它应该要依据车身的设计定制化使用特定的铝材料,并配合铆接和黏合剂工艺实现更高的车身结构强度。

不过,关于全铝车身的概念,很多网友会误解,认为全铝就是纯铝。然并卵,首先,纯铝只是一种很软的金属,它必须加入碳元素及其他的金属才能进行应用;其次,所谓的全铝只是车身铝合金达到相比来说较高的含量,并不是全部由铝合金打造。

曾有专家计算:如果将一辆汽车上的钢铁全部更换为铝,可为整车减重 20% 以上。同时,由于车身的轻量化,车辆的性能表现将得到逐渐增强,制动性能也相应提升。不仅如此,在出现碰撞时,它比钢制车身也具有更明显的弹性优势,从而更好地吸收冲击力,保护车内人员的安全。

最后,铝合金还有一大亮点就是回收性。铝合金的回收利用率接近百分百,而且回收成本和能源消耗都非常低。

虽然全铝车身的优势随便一数已有这么多,但铝材价格的相对高昂。如今市面上,我们一般只会在高端车型上看到铝合金车身,这就突出了铝材与钢材的成本差距。

▲奥迪R8车身总重量只有200公斤,其中70%是铝合金,13%是增强碳纤维

这里说的不单单是生产所带来的成本,更多的是在牵扯到汽车制造时,相关工艺的加工成本和复杂程度。

首先,铝材料韧性差,要实现铝板的冲压,就需要更好的材料和更精细的工艺。其中,生产线的改造、工程师团队的经验和工艺的控制,一样都不能少。

其次,钢对钢、铝对铝的连接虽然不成问题,不过要把这两种物理、化学特性不同的材料连接在一起,则要面临更多的技术难关。目前,只能尽量把零件做成整块或使用铆接的方法,但这同样要求更精准的设计和制造水平。

▲钢铝焊接比铝铝焊接更加困难的原因主要在于,钢和铝是熔点相差很大,大致在900℃左右

最后,铝合金的抗扭性能比较出色,但抗冲击性能相对薄弱,需要经过强化设计和处理。

如果车身受损要换掉,维修费用会是一个比较棘手的问题。因为铝板比较僵硬,敲起来较困难,变形过大可能有开裂的危险,没办法使用那些修复普通钢板的手法。所以在售后用车方面,维修和时间成本都会相应增加。

所以,这也是目前为什么全铝车身只停留在高端车型最主要的原因之一。不过,即使没办法使用铝合金打造整个车架,目前市场上不少车型在悬架发动机缸体等部位都应用了铝合金技术。

如今,奥迪福特等厂家纷纷推出了全铝车身的车型,就连劳斯莱斯都坐不住了。有消息称,第一台全铝车身的劳斯莱斯有望在2018年发布。

像今年上市的国产捷豹XFL表现就很抢眼。采用全铝车身结构的国产捷豹XFL铝合金应用比率高达75%,相比上一代捷豹XF车身刚度也增加了28%。大幅度降低车身质量,对提高燃油经济性、车辆操控性能上也很有帮助。

另外一家,不遗余力在轻量化努力的车企就是凯迪拉克CT6作为凯迪拉克高端车型,在轻量化技术的应用是这台车的亮点之一,28T时尚型的整备质量仅有1655公斤。整车铝材用量超过了57%,同时铝材与其他材料打造的复合车身,整体强度相对于传统车体上升30%。

▲凯迪拉克CT6使用的混合铝材料,获取成本比碳纤维要低,但强度和韧性却比高强度钢要高出很多

这两款车是目前汽车市场中全铝车身的代表车型。在今年最后一个汽车盛会“广州车展”首日上,路虎携带全新发现5惊艳亮相。

作为第五代发现的亮点之一,该车采用全新PLA铝合金车身平台,22%的减重率使得它在轻量化上取得了莫大的成果,与此同时它的车身强度也有所增强。

推荐产品